Komplexitätsreduktion im Produktprogramm

[15.10.2025]

Varianten, frühe Differenzierung, zerstreutes Netzwerk

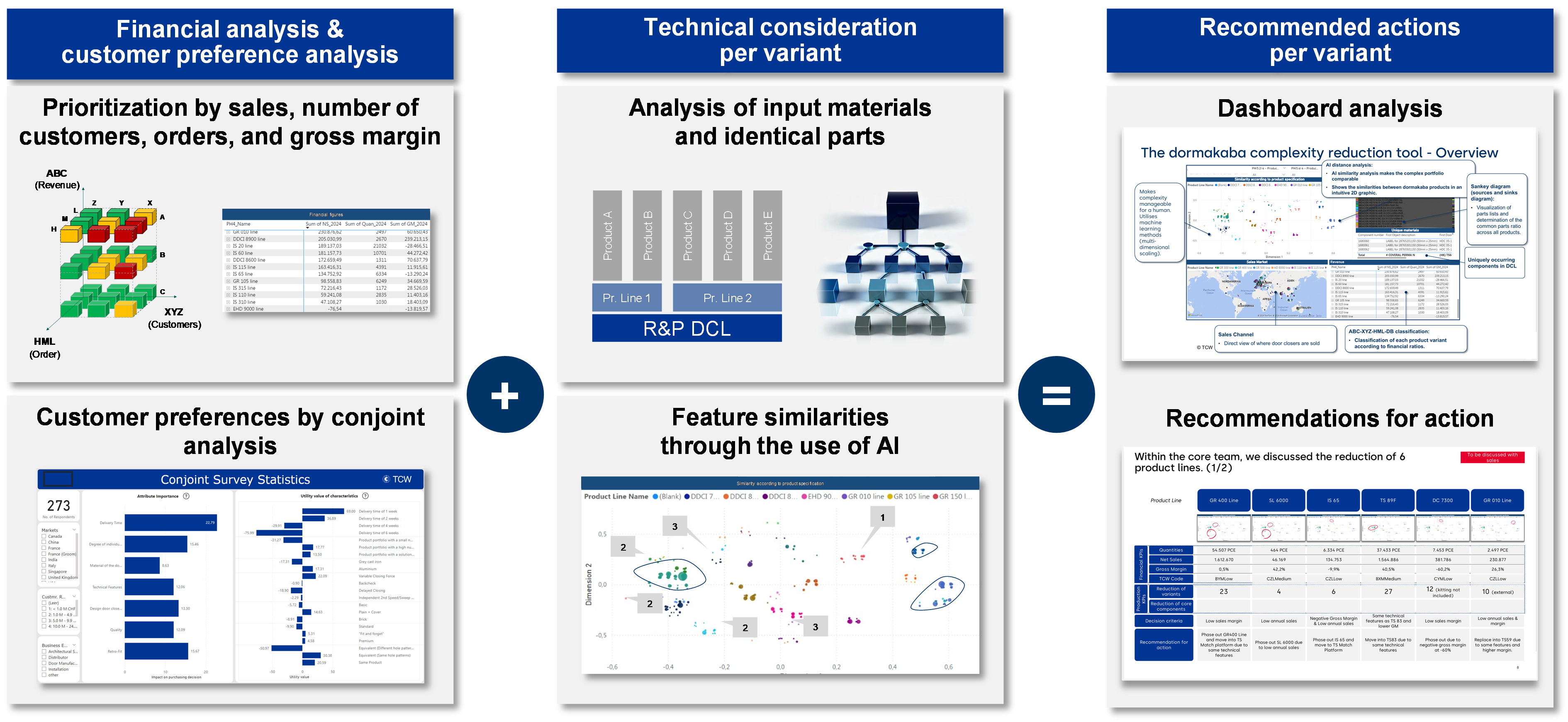

Rund 40 Produktfamilien mit schwer unterscheidbaren Varianten belasteten Entwicklung, Einkauf, Fertigung und Montage gleichermaßen. Die Variantenvielfalt war das Ergebnis lokaler Regulatorik, gewachsener Kundenwünsche und fehlender Abkündigungen. Die Differenzierung erfolgte zu früh in der Wertschöpfung und führte zu Werkzeugvielfalt, langen Rüstzeiten und Ausschuss. Das Produktions- und Liefernetzwerk verteilte sich auf mehrere Standorte in Europa, Asien und Nordamerika. Die Materialflüsse verliefen teils in Schleifen, während die hohe Anzahl an Lieferanten im Einkauf neben Single-Sourcing Risiken schuf. TCW startete mit einem sechswöchigen Pre-Assessment und ermittelte die Conjoint-Merkmale, legte Markt- und Wettbewerbsdaten in sieben Kernländern offen und zeigte erste Potenziale aus Portfolio, Produkt und Netzwerk.

Markt & Kunde – Varianten streichen

Zu Beginn hat TCW das Portfolio konsequent gegen Markt- und Kundenpräferenzen gespiegelt. Eine Conjoint-Analyse zeigte, welche Leistungs- und Ausstattungsmerkmale die Kaufentscheidung tatsächlich beeinflussen und wofür Zahlungsbereitschaft besteht. Eine Distanzanalyse machte Varianten mit minimaler Differenzierung, schwacher Marge oder sehr geringem Volumen sichtbar. Auf dieser Basis konnte ein erstes Set an Varianten umgehend gestrichen werden, ohne den Kundennutzen zu schmälern, da jeweils gleichwertige Substitutionsprodukte verfügbar blieben.

Produkt – Modularisierung, Ähnlichkeitsmaße, später Variantenpunkt

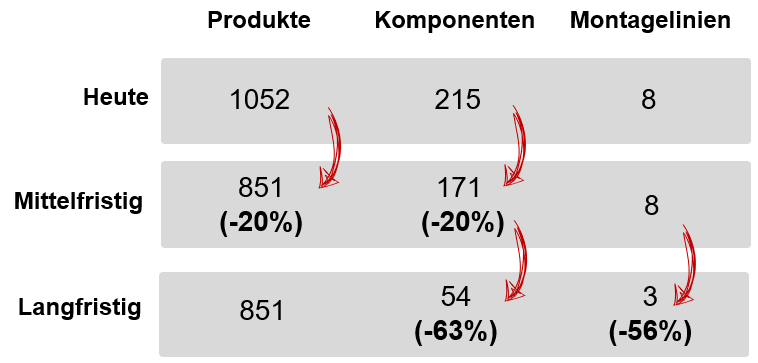

Im Produktstrang führte TCW Teardowns und strukturierte Kostenanalysen durch und entwickelten konkrete Ideen zur Senkung der Herstellungskosten (zum Beispiel Wechsel des Fertigungsverfahrens, Funktionsintegration, Entfall von Bauteilen). Die daraus abgeleiteten Erkenntnisse auf verfahrens- und konstruktionsseitiger Ebene wurden in ein konsistentes Architekturkonzept übersetzt. Kern war ein morphologischer Kasten, aus dem sieben modulare Plattformen abgeleitet wurden. Dadurch sank die Teilevielfalt von 215 auf 63 Komponenten, während die Marktabdeckung erhalten blieb. Ein entscheidender Schritt für die Automatisierung war die Verlegung des Variantenentstehungspunkts ans Ende der Wertschöpfungskette. Die Differenzierung erfolgt künftig spät und montageseitig statt durch eine frühe und teure Spezialisierung. Zusätzlich führten wir Ähnlichkeitsmaße für Teile ein, die weder zeichnungs- noch funktionsgleich sind. Mithilfe robuster Clusterung konnten so Bauteile gruppiert, Standardteile definiert und Stücklisten konsolidiert werden – ein Enabler für DFA und die künftige automatisierte Montage. Quick Wins wurden unmittelbar gestartet und in Maßnahmencontrolling überführt.

Produktions- und Lieferkettennetzwerk neu gestalten

Um die Auslastung zu glätten und die Durchlaufzeiten zu senken, bewertete TCW die Kapazitäten, Ressourcen und Forecasts über interne und externe Fertigungsstätten und definierte ein replizierbares, standortunabhängiges Produktionskonzept. Auf Basis von Kosten, Qualität, Skalierbarkeit und strategischer Passung wurden Make-or-Buy-Entscheidungen vorbereitet. Parallel dazu hat TCW den Einkauf auf Best-Cost-Country-Sourcing, Lieferantenkonsolidierung und gezieltes Dual Sourcing, wo bisher Single Sourcing Risiken bestanden, ausgerichtet, um Preiseffekte zu realisieren und Versorgungsrisiken zu reduzieren. Leitplanke war dabei die Nähe zum Markt statt der „verlängerten Werkbank“ mit ihrem hohen Handling- und Risikokostenanteil.

Ergebnis – messbar, skalierbar, verankert

Das Programm liefert drei harte Ergebnisse: eine Reduzierung der Varianten um 70 %, eine Konsolidierung der Montagelinien von acht auf drei und eine Senkung der COGS um 28 %. Möglich wurde das durch die gezielte Schnittstelle im TCW-Kompetenzprofil zwischen technischem Tiefgang (Modularisierung, späte Differenzierung, DFMA, standardisierte Schnittstellen) und betriebswirtschaftlicher Steuerung (Kundenpräferenzanalyse, Make-or-Buy, Supplier-Integration). Das von TCW aufgesetzte PMO sichert die Umsetzung: Initiative-Tracking, Risikomanagement, KPI-Monitoring sowie ein standardisiertes Reporting halten Takt und Entscheidungsgüte hoch und verbinden Entwicklung, Einkauf und Produktion ohne Reibungsverluste. Dieser Ansatz dient als Blaupause für ähnliche Herausforderungen, denn die Methodik ist leicht adaptierbar und lässt sich auf weitere Produktlinien und Werke übertragen.

Beratungsleistungen

Publikationen

-

Conjoint-Analyse für Investitionsgüter

Kundennahe Produktion durch Fertigungssegmentierung -

Cost Engineering

Leitfaden zur Gestaltung von Produktkosten -

Modularisierung 4.0

Leitfaden zur modularen Gestaltung von Organisation, Produkten, Produktion und Services